OPPO เปิดบ้านพาทัวร์ชมโรงงานระบบนิเวศอัจฉริยะแห่งใหม่ในเมืองฉงชิ่งประเทศจีน เพื่อรองรับความต้องการของตลาดที่เพิ่มขึ้นอย่างต่อเนื่อง และที่นี่จะกลายเป็นฐานการผลิตและศูนย์โลจิสติกส์ที่ใหญ่ที่สุดของ OPPO ทีม APPDISQUS จะพาไปชมในส่วนของการผลิตขั้นตอนต่างๆ ก่อนจะมาเป็นสมาร์ทโฟน OPPO ที่เราใช้กันอยู่ทุกวันนี้

โดยโครงการ OPPO ฉงชิ่ง ลงนามข้อตกลงการลงทุนร่วมกับรัฐบาลเขตอวี้เป่ยในปี 2016 เริ่มก่อสร้างระยะที่หนึ่งเมื่อ 28 พฤศจิกายน ปี 2017 ปัจจุบันการก่อสร้างระยะที่หนึ่งเสร็จสมบูรณ์แล้ว และกำลังก่อสร้างในส่วนของระยะที่สอง เริ่มเดินสายการผลิตเมื่อวันที่ 8 พฤศจิกายน ปี 2019 มีแผนการใช้พื้นที่ 1,524 ไร่ มูลค่าการลงทุนรวม 7.7 พันล้านหยวน

อาณาจักรใหม่ของ OPPO ที่ฉงชิ่งกว้างใหญ่มากจริงๆ ค่ะ ตึกขนาดใหญ่ที่ห้อมล้อมไปด้วยต้นไม้เขียวขจี มีมุมสวนและน้ำตก น้ำพุ บรรยากาศร่มรื่นมาก

แค่ขับรถเข้ามาก็พบกับความอลังการ มีตึกใหญ่ๆ อยู่หลายตึก แต่ละตึกก็ไม่ได้ใกล้กันเลย คนที่นี่เวลาไปทำธุระระหว่างตึกก็ต้องพึ่งรถกอล์ฟค่ะ

บางส่วนก็ยังอยู่ในช่วงของการก่อสร้าง ว่าแต่ตรงนี้จะสร้างเป็นอะไรกันนะ ขนาดพื้นที่กว้างมากจริงๆ ค่ะ

มองแบบนี้ดูไม่มีความเป็นโรงงานเลยค่ะ สีเขียวร่มรื่นเหมือนเป็นสวนสาธารณะมากกว่า

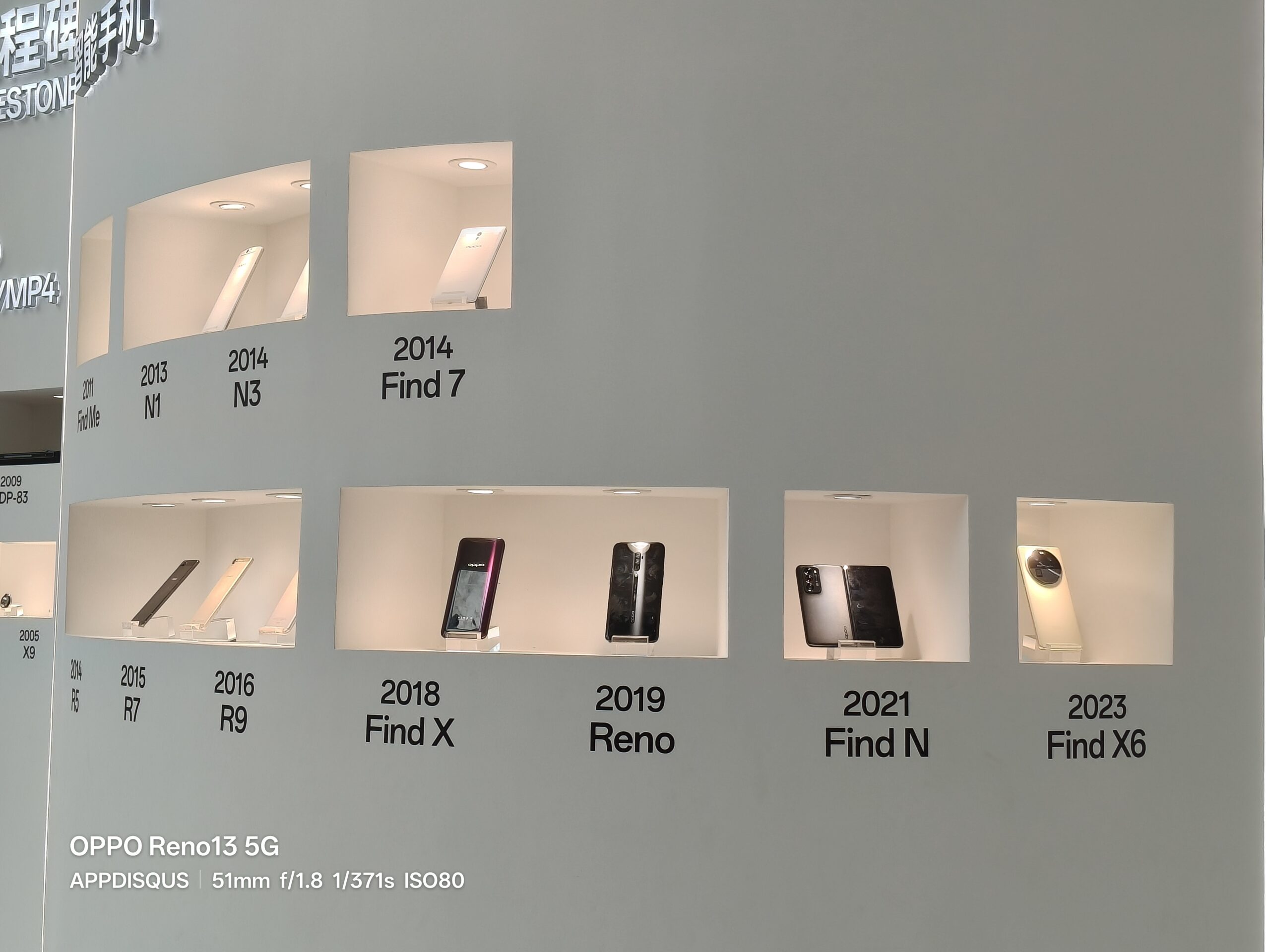

ตึกที่ทาง OPPO พามาก็น่าจะเป็นตึกที่จัดไว้รับแขกค่ะ ทุกอย่างในอาณาจักรนี้ถูกมัดรวมเข้ามาอยู่ในตึกนี้ เดินเข้ามาก็จะเป็นโถงต้อนรับ ด้านซ้ายของอาคารก็จะเป็นพื้นที่จัดแสดงผลิตภัณฑ์ตั้งแต่ช่วงเริ่มต้นของการกำเนิดแบรนด์ OPPO กันเลยค่ะ ผนังที่ตกแต่งไปด้วยผลิตภัณฑ์ตั้งแต่ยุคก่อตั้งแบรนด์ OPPO

ไกด์ชาวจีนและล่ามที่จะพาเราทัวร์ตึกนี้ของ OPPO กันค่ะว่ามีอะไรบ้าง เริ่มจากเล่าประวัติคร่าวๆ ความเป็นมาของ OPPO ว่าชื่อนี้ท่านได้แต่ใดมา โดยคำๆ นี้สำรวจมาแล้วกว่า 100 ประเทศว่าไม่มีความหมายในแง่ลบ จึงใช้ชื่อที่เป็นภาษาอังกฤษนี้ในการทำตลาด เริ่มจดทะเบียนแบรนด์ระดับโลกในปี 2001 และก่อตั้งบริษัทในประเทศจีนในปี 2004

เผื่อใครยังไม่รู้ เริ่มแรกแบรนด์ OPPO ไม่ได้เริ่มจากการผลิตมือถือเป็นหลัก แต่สินค้าหลักจะเป็นเครื่องเล่น MP3 และ MP4 ตั้งแต่ปี 2005 MP3 รุ่นแรกของ OPPO รุ่น X3 ออกแบบเป็นทรงเปลือกหอยที่ดูโดดเด่นกว่ารุ่นอื่นๆ ในตลาดสมัยนั้น ทำให้ได้รับความสนใจอย่างมาก ถึงสุดท้ายจะยุติธุรกิจเครื่องเล่น OPPO ก็ยังครองอันดับหนึ่งเครื่องเล่นภายในประเทศมาโดยตลอด เรียกว่าวางมือแบบมีมงจริงๆ ค่ะ

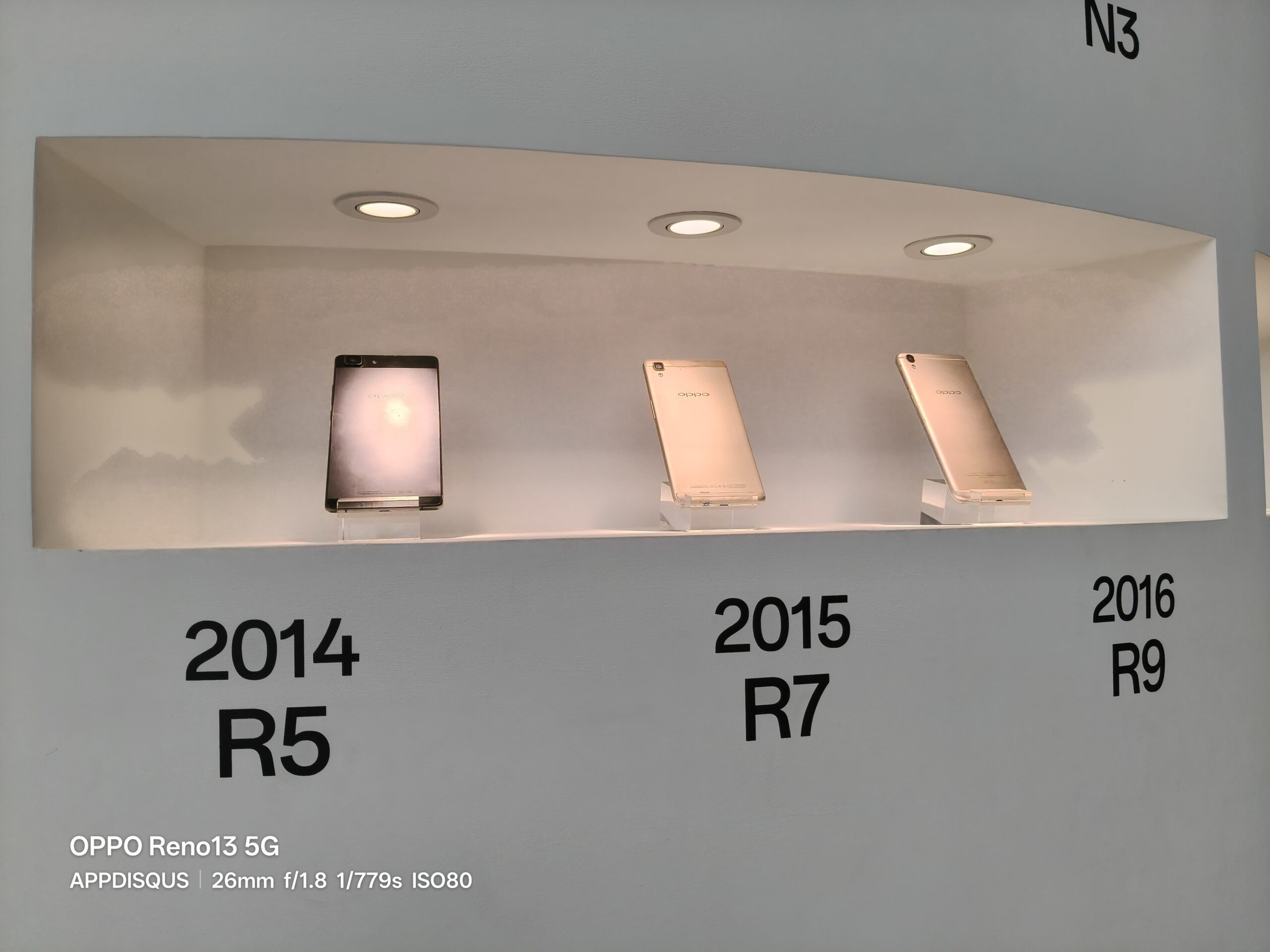

แต่ก่อนจะยุติธุรกิจเครื่องเล่นก็ได้การศึกษาการตลาดอย่างลึกซึ้งก็พบว่า ตลาดมือถือมีแนวโน้นที่จะเติบโตไปได้อีกมาก OPPO จึงเข้าสู่อุตสาหกรรมมือถืออย่างเป็นทางการ จนมาเป็นสมาร์ทโฟนหลายรุ่นที่ทยอยออกมาให้เราเห็นกันในปัจจุบันนี้ดิสเพลย์ที่แสดงให้เห็นวิวัฒนาการของ OPPO ในรุ่นต่างๆ ตามปี ตั้งแต่กำเนิดเป็นฟีเจอร์โฟนไปจนถึงสมาร์ทโฟรจอพับรุ่นล่าสุด ใครทันรุ่นไหนกันบ้าง

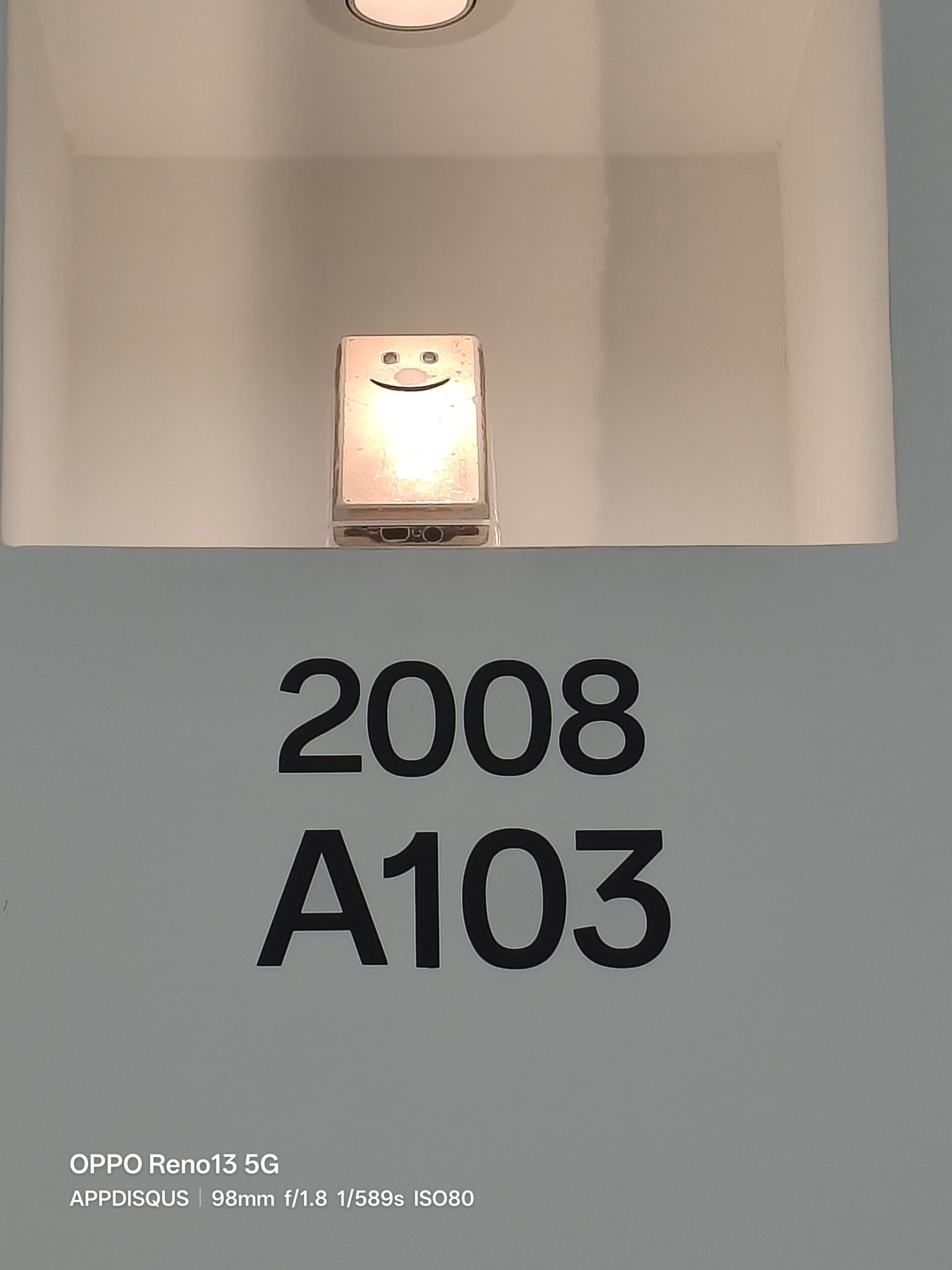

ฟีเจอร์โฟนรุ่นแรก A103 หรือที่เรียกว่า Smiley Phone เปิดตัวในปี 2008 เปิดตัวครั้งแรกในประเทศจีน มียอดขายทะลุล้านเครื่องต่อปี และขายหมดเกลี้ยงติดต่อกันถึง 5 รอบ ปังตั้งแต่รุ่นแรกที่เปิดตัวออกมาเลยค่ะ และปี 2011 รุ่น Find เป็นการเปิดตัวสมาร์ทโฟนรุ่นแรก เป็นการเปลี่ยนผ่านจากฟีเจอร์โฟนเข้าสู่ยุคสมาร์ทโฟน

ปี 2014 OPPO เปิดตัวเทคโนโลยีชาร์จไว VOOC แสดงให้เห็นการได้เปรียบอย่างชัดเจนในด้านเทคโนโลยีการชาร์จไว ปี 2016 ซีรีส์ R9 เน้นฟังก์ชั่นการถ่ายภาพและเทคโนโลยีชาร์จไว VOOC ซีรีส์นี้ได้รับความนิยมมียอดขายต่อปี 17 ล้านเครื่อง ทำลายสถิติ iPhone ที่ยอดขายสูงสุดในประเทศติดต่อกันมา 4 ปี

ปี 2021 ก็ได้เวลาของซีรีส์จอพับ Find N และปีนี้เปิดตัวเรือธงด้านการถ่ายภาพ Find X8 ซีรีส์ ที่มาพร้อมฟีเจอร์ AI

เราจะได้เห็น ซีรีส์ Reno ซีรีส์ A ที่คุ้นตา แต่ละคนก็จะใช้เวลาอยู่ตรงจุดนี้นานสักหน่อย ส่วนใหญ่ก็จะขิงใส่กันว่าที่บ้านยังเก็บรุ่นไหนอยู่บ้าง รุ่นไหนชอบที่สุด ใช้นานที่สุด ส่วนตัวยังเก็บ Find รุ่นแรกไว้เป็นที่ระลึกอยู่เลยค่ะ

นอกจากสมาร์ทโฟน OPPO ได้เปิดตัวผลิตภัณฑ์ IOT เช่น แท็ปเล็ต หูฟัง นาฬิกา อีกด้วย เพื่อเชื่อต่อความต้องการของชีวิตดิจิทัลในปัจจุบัน โดยศึกษาจากความต้องการของผู้ใช้ โดยยึดมนุษย์เป็นศูนย์กลาง มุ่งมั่นสร้างนวัตกรรมอย่างต่อเนื่อง เปิดตัวผลิตภัณฑ์แว่นตาอัจฉริยะและ XR อย่างสม่ำเสมอ

ด้านซอฟต์แวร์ OPPO ได้พัฒนาแพลตฟอร์มโดยมี ColorOS เป็นแกนกลางสร้างบริการที่น่าเชื่อถือและตอบโจทย์ความต้องการเฉพาะบุคคลของผู้ใช้งาน ด้านฮาร์ดแวร์ OPPO จัดวางผลิตภัณฑ์ครบชุดในรูปแบบ 1+3+X โดยมีมือถือเป็นผลิตภัณฑ์หลักสำหรับการเข้าถึง เพื่อผู้ใช้งานได้เข้าถึงการเชื่อมต่ออุปกรณ์เสริมอย่างชาญฉลาด ปัจจุบันธุรกิจของ OPPO ได้ขยายครอบคลุมมากกว่า 70 ประเทศและภูมิภาคทั่วโลก มีจุดจำหน่ายทั่วโลกกว่า 3 แสนแห่ง มีพนักงานมากกว่า 4 หมื่นคน

ในบทความนี้

การกำเนิดของมือถือหนึ่งเครื่อง

หลังจากจบจุดแรกที่ชั้นล่างกันแล้ว ไกด์พาพวกเรามาขึ้นมาที่ชั้นบนของอาคาร ก่อนที่ไกด์จะพาเราเข้าไปชมด้านในก็จะแวะไปชมจุดที่สำคัญจุดหนึ่ง นั่นก็คือ BIRTH OF A SMARTPHONE จุดกำเนิดของมือถือที่กว่าจะมาเป็นสมาร์ทโฟนที่เราใช้กันอยู่ทุกวันนี้ ต้องผ่านขั้นตอนอะไรมาบ้าง โดยแบ่งเป็น 6 ขั้นตอน

เริ่มจากการวางแผนผลิตภัณฑ์ การสำรวจตลาดโดยอ้างอิงภาพรวมจากผู้ใช้นับล้านราย มาสู่ขั้นตอนของการออกแบบผลิตภัณฑ์ตั้งแต่รูปลักษณ์ภายนอก ไปจนถึงชิปและระบบปฏิบัติการ โดยทุกขั้นตอนได้รับการออกแบบอย่างพิถีพิถันและคิดมาเป็นอย่างดี

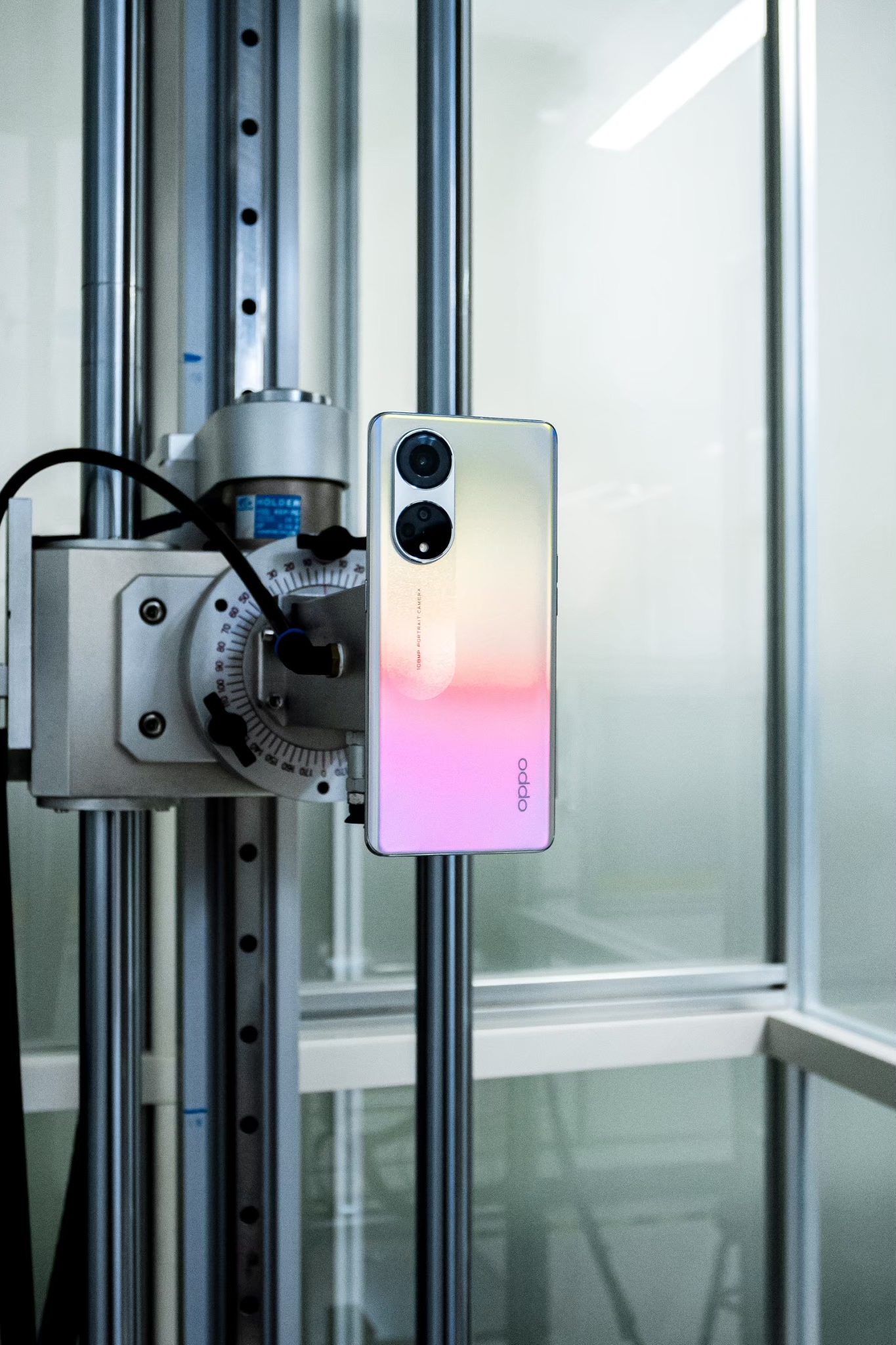

จากนั้นเข้าสู่ขั้นตอนการผลิตโดยใช้ความแม่นยำระดับไมโครเมตรในการประกอบชิ้นส่วนอิเล็กตรอนนับพันชิ้นทั้งหมด 128 ขั้นตอน แต่ในส่วนที่นำมาให้ชมมีให้เห็นเพียงแค่ 10 ขั้นตอนสำคัญเท่านั้น โทรศัพท์ที่ประกอบเสร็จจะเข้าสู่การทดสอบคุณภาพ โดยห้องจำลองสภาพแวดล้อมตั้งแต่ -40 องศา ถึง 85 องศา ผ่านการรับรองมาตราฐานสากลหลายสิบรายการ ตรวจสอบแต่ละขั้นตอนอย่างเข้มงวด หลังจากทดสอบทุกรูปแบบแล้วก็จะเข้าสู่การจำหน่ายและจัดส่งทั่วโลก โดยมีร้านบริการลูกค้ากว่า 3,000 แห่งทั่วโลกที่รองรับการบริการทั้งก่อนและหลังการขาย

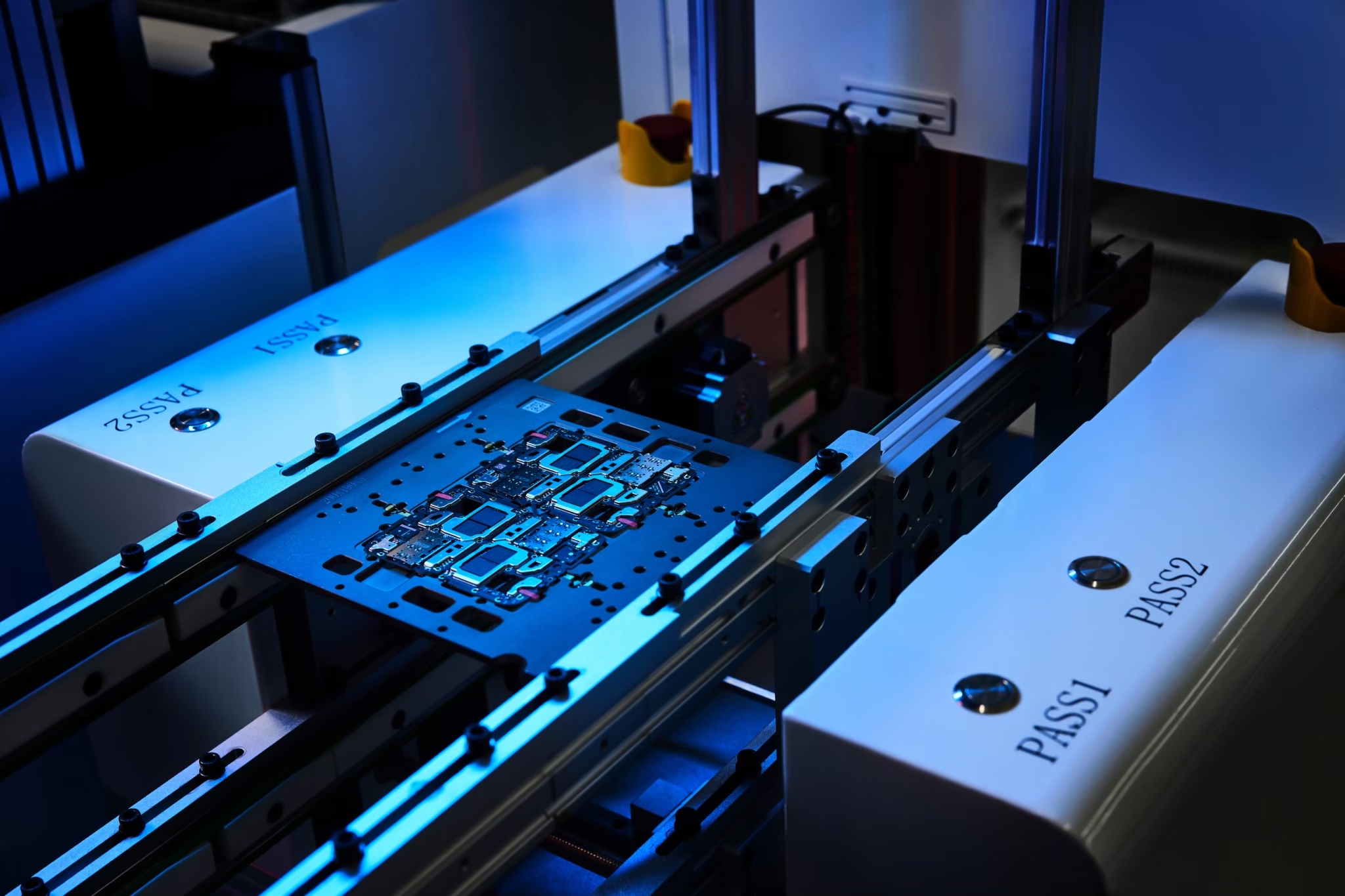

ส่วนของสายการผลิต SMT (Surface Mounted Technology)

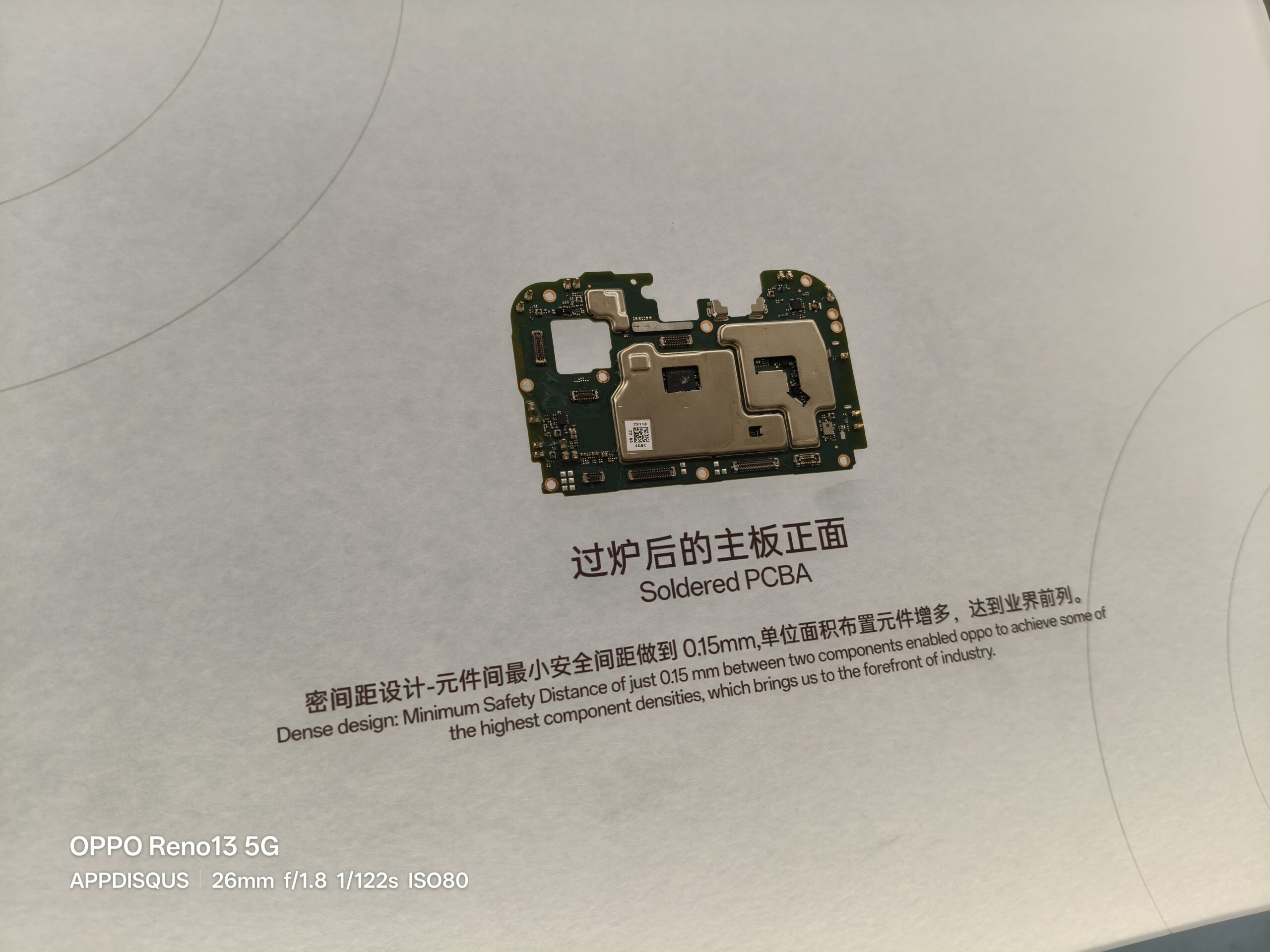

จบจากการบรรยายขั้นตอนการกำเนิดมือถือก็เข้าสู่ขั้นตอนการผลิต SMT เป็นกระบวนการหลักในการผลิตเมนบอร์ดของมือถือ สายการผลิต SMT ที่ฉงชิ่งเริ่มผลิตแผงวงจร PCB แผ่นแรกเมื่อวันที่ 8 ตุลาคม 2019 จนถึงเดือนมีนา 2021 ยอดการผลิตต่อเดือนทะลุ 4 ล้านแผ่น ปัจจุบันรองรับการผลิตได้ถึง 5 ล้านแผ่นต่อเดือน

สายการผลิตของทั้งโรงงานประกอบด้วยการติดตั้งชิ้นส่วน ทดสอบ การจ่ายกาวและติดตั้งวัสดุเสริม การผลิตไหลลื่นตั้งแต่ชิ้นส่วนขนาดเล็กไปจนถึงเมนบอร์ดที่มีความซับซ้อนสูง ใช้การออกแบบสายการผลิตแบบเส้นเดียวต่อเนื่องยาวกว่า 70 เมตร ตั้งแต่ต้นจนจบ

เตาอบแบบบไนโตรเจนแบบรีโฟลว์ (การตรวจสอบ AOI)

หลังจบกระบวนการติดตั้งชิ้นส่วนทั้งหมด แผงวงจรหลักจะเข้าสู่เตาอบไนโตรเจนแบบรีโฟลว์ เตารีโฟลว์จะทำการบัดกรีระหว่างชิ้นส่วนและแผง PCB หลังจากผ่านเตาอบแล้ว แผงวงจรหลักจะเข้าสู่เครื่องตรวจสอบด้วยแสงอัตโนมัติอีกครั้ง (AOI หลังเตา) เพื่อตรวจสอบและประเมินสถานะการบัดกีแผงวงจรหลัก

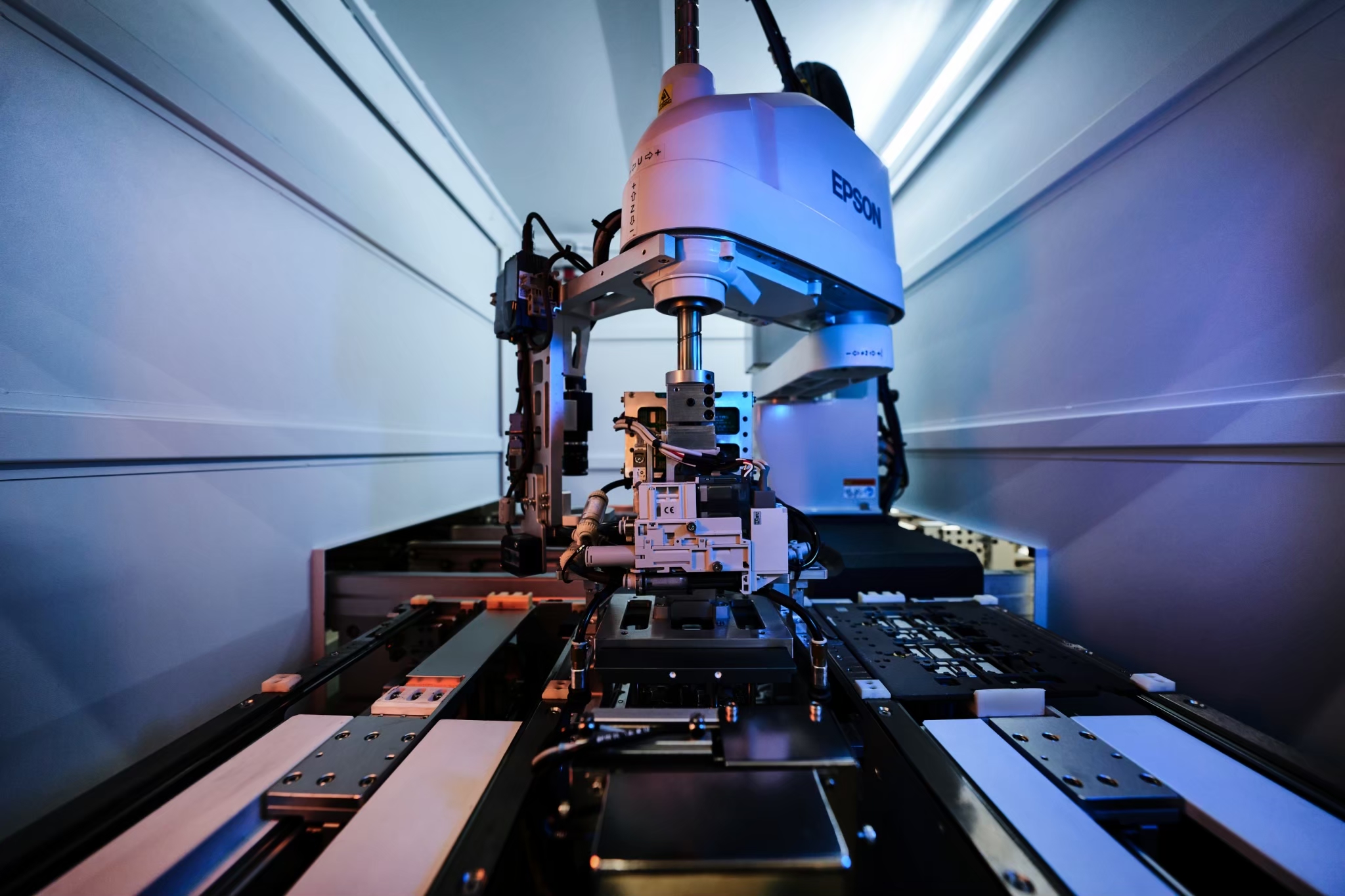

ในกระบวนการติดตั้งทั้งหมดเน้นการใช้เครื่องจักรหลายชนิดแทนแรงงานคน เพื่อรับประกันความน่าเชื่อถือของกระบวนการ ปัจจุบันพนักงานหนึ่งคนดูแลสายการผลิตได้พร้อมกัน 4 สาย ระดับอัตโนมัติของโรงงานอยู่ที่ 90% – 95% ลดการใช้แรงงานต่อสายงานจากเดิม 11 คน เหลือเพียง 6 คน

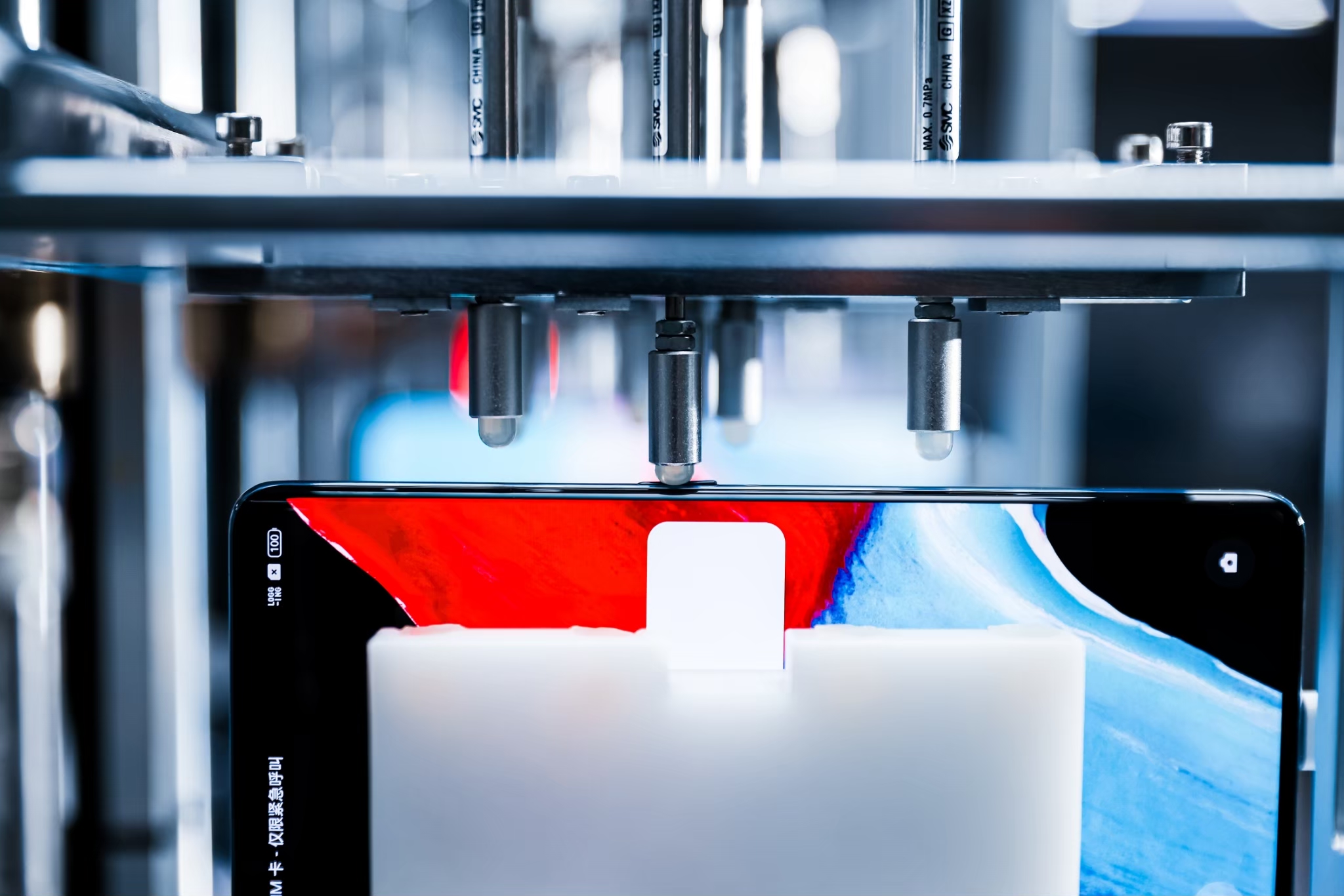

ในส่วนถัดไปคือสายการทดสอบแบบหกวงจร แบ่งเป็น 5 กระบวนการ ได้แก่ การดาว์นโหลด การปรับเทียบ การทดสอบแบบรวม การทดสอบ WIFI และการตรวจสอบกระแสไฟฟ้า

การติดตั้งวัสดุเสริม

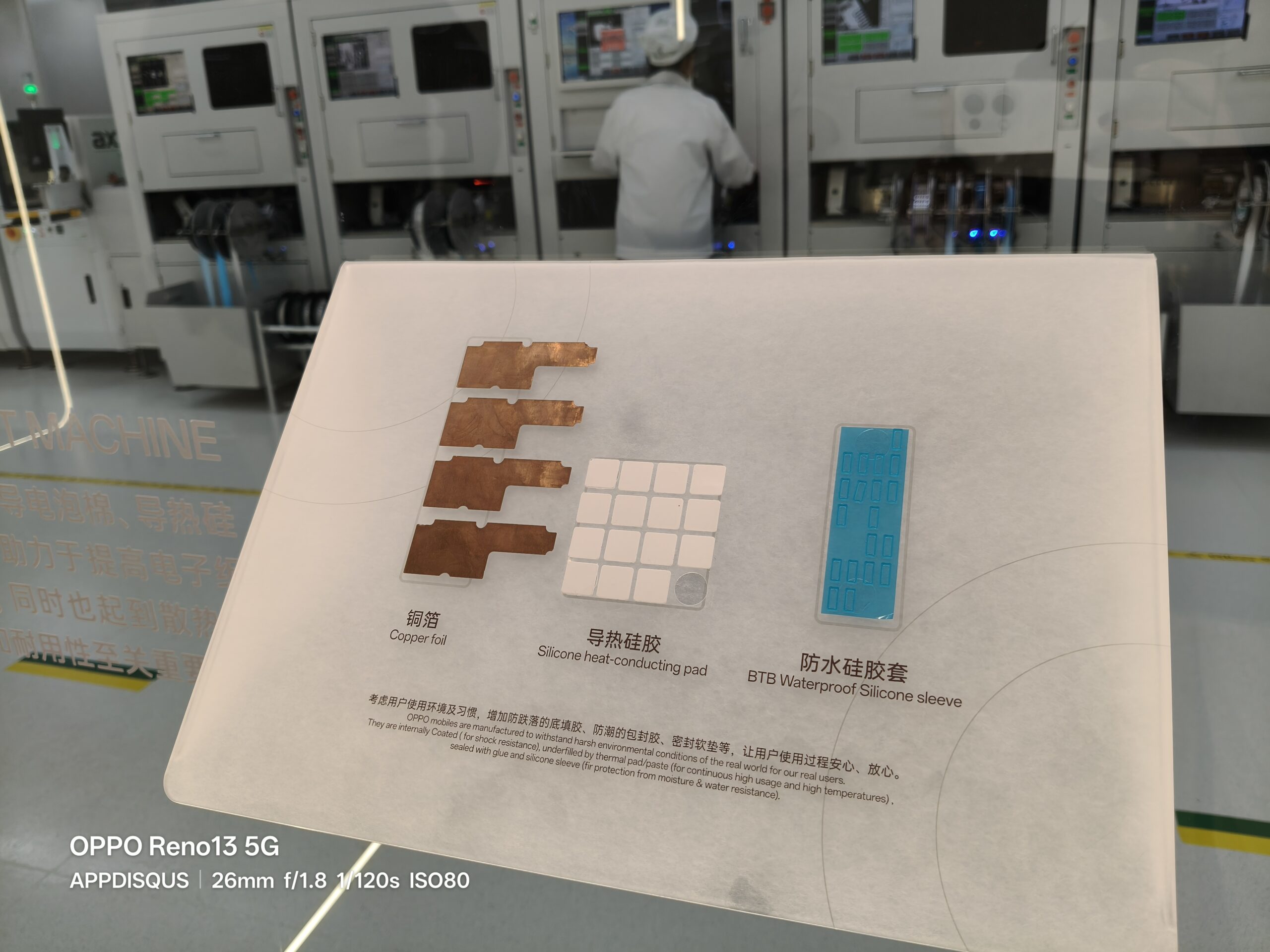

การป้องกันภายนอกของแผงวงจรหลักที่ผ่านการทดสอบจากกระบวนการก่อนหน้า เช่นการกันน้ำ ป้องกันแรงกระแทก และป้องกันการแผ่รังสีแม่เหล็กไฟฟ้า โดยแบ่งเป็นกระบวนการจ่ายกาวและกระบวนการติดตั้งวัสดุเสริม หลังจากจ่ายกาวลงบนแผงวงจรหลักและชิ้นส่วนที่เปิดเผยของแผงวงจรหลักแล้ว ก็จะส่งเข้าสู่เตาอบสำหรับทำให้กาวแข็งตัว

กระบวนการสุดท้ายของแผงวงจรหลักในสายการผลิต SMT คือการติดตั้งวัสดุเสริมภายนอก เช่นซิลิโคนกันน้ำสำหรับขั้วหัวต่อ แผ่นทองแดงป้องกันสัญญาณรบกวน และแผ่นกราไฟต์ป้องกันความร้อน ปัจจุบันมีการนำเข้าเครื่องติดตั้งวัสดุเสริมอัตโนมัติ 4 เครื่อง เพื่อการผลิตแบบอัตโนมัติเต็มรูปแบบ

ใช้เทคโนโลยีการติดตั้งแบบไม่มีฟิล์มสีน้ำเงิน ซิลิโคนกันน้ำ BTB แบบไม่มีฟิล์มมีพื้นที่ดูดจับเพียง 0.5 มม ซึ่งมีข้อกำหนดสูงในด้านการออกแบบวัสดุเสริม การออกแบบหัวดูด และความแม่นยำในกการหยิบอุปกรณ์ โรงงาน SMT ที่ฉงชิ่งยังได้นำเข้าเครื่องติดตั้งวัสดุเสริมแบบแขนกลคู่ ซึ่งสามารถผลิตวัสดุเสริมได้พร้อมกัน 6 ประเภทบนรางคู่

สายการประกอบขั้นสุดท้าย

ที่ผ่านมาเราจะได้เห็นสายการผลิตที่มีความเป็นอัตโนมัติสูง และมีระบบแดชบอร์ดดิจิทัลที่แม่นยำ เป็นสายการตรวจสอบแบบอัตโนมัติเต็มรูปแบบ โดยรวมแล้วมีทั้งหมด 7 สายการผลิต ครบวงจรตั้งแต่เตรียมงานล่วงหน้า การประกอบชิ้นส่วน การทดสอบเครื่อง ไปจนถึงการบรรจุ เป็นสายพานแบบต่อเนื่อง เข้าสู่ขั้นตอนสุดท้ายของการประกอบชิ้นส่วนต่างๆ ให้ออกมาเป็นโทรศัพท์มือถือ จะใช้อุปกรณ์ติดตั้งอัตโนมัติ ช่วยเพิ่มความแม่นยำ ลดอัตราความคลาดเคลื่อน

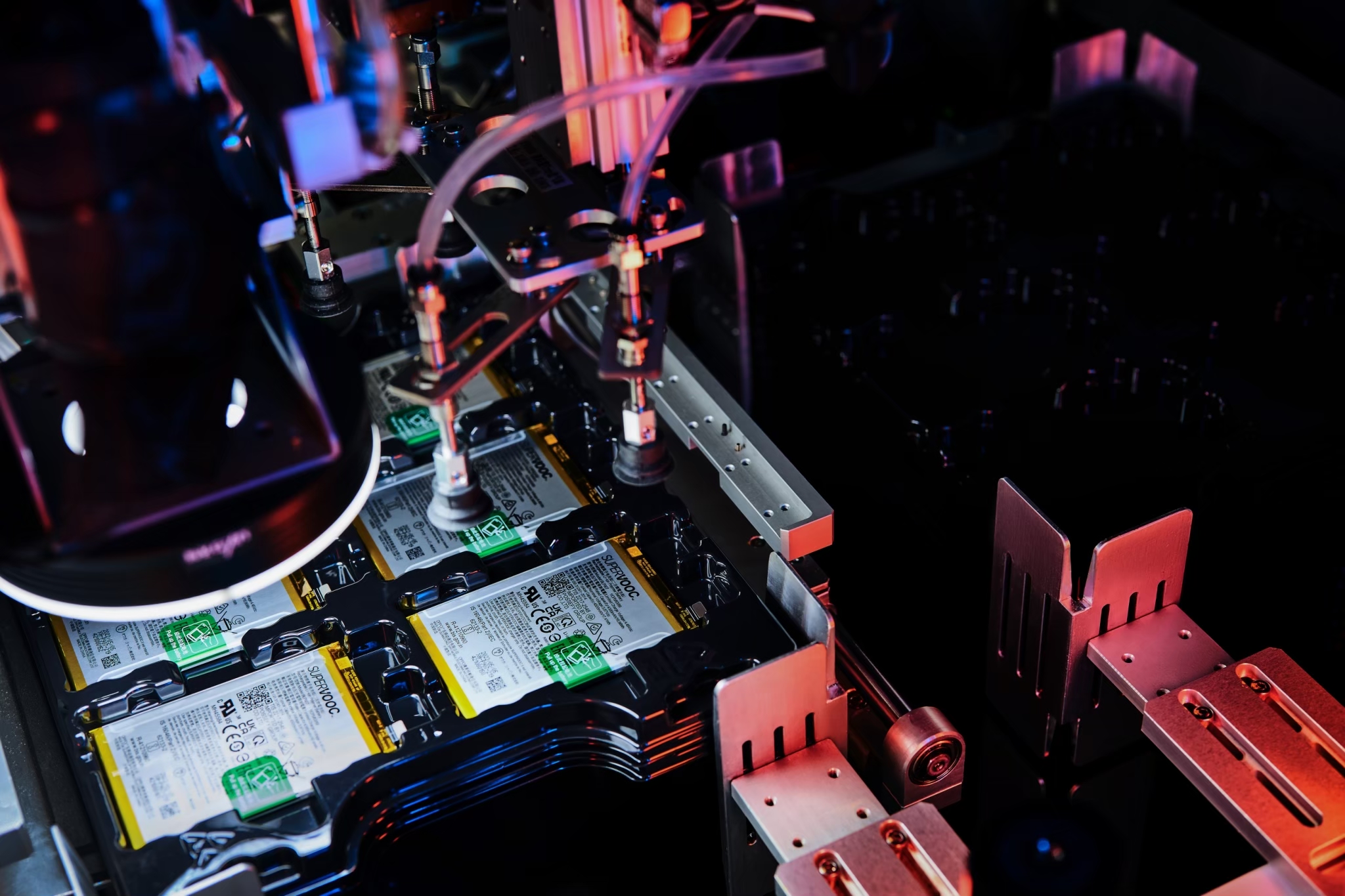

ปัจจุบันการประกอบแผงวงจรหลัก แบตเตอรี่ และการติดวัสดุเสริมต่างๆ ล้วนใช้เครื่องจักรเพื่อหลีเลี่ยงปัญหาคุณภาพจากแรงงานคน เช่นความผิดพลาดจากการเหนื่อยล้าในการทำงานอย่างต่อเนื่อง หรือจะเป็นเรื่องประสิทธิภาพต่ำของพนักงานใหม่ หนึ่งสายการผลิตสามารถประหยัดแรงงานได้ถึง 31 คน ผลผลิตต่อชั่วโมงเพิ่มขึ้นเป็น 12.5%

พนักงานบางคนทำงานในพื้นที่คลีนบูธ เนื่องจากการประกอบกล้องเป็นตำแหน่งที่สำคัญ มีข้อกำหนดด้านความสะอาดของอากาศสูง คลีนบูธให้ผลในการป้องกันฝุ่นได้ดีกว่า ภายในบูธติดตั้งเครื่องทำความชื้นขนาดเล็ก เพื่อเพิ่มน้ำหนักของฝุ่นและลดผลกระทบของฝุ่นต่อกล้อง

แบตเตอรี่ก็เป็นอีกชิ้นส่วนที่เกี่ยวข้องกับความปลอดภัยในการผลิตของพนักงานและผู้บริโภค การใช้เครื่องจักรในการติดตั้งอัตโนมัติช่วยเพิ่มความน่าเชื่อถือ และช่วยป้องกันความปลอดภัยในทุกขั้นตอน เน้นตรวจสอบความปลอดภัยของแบตเตอรี่หลายชั้นเพื่อความปลอดภัยในกระบวนการผลิตและของผู้บริโภค

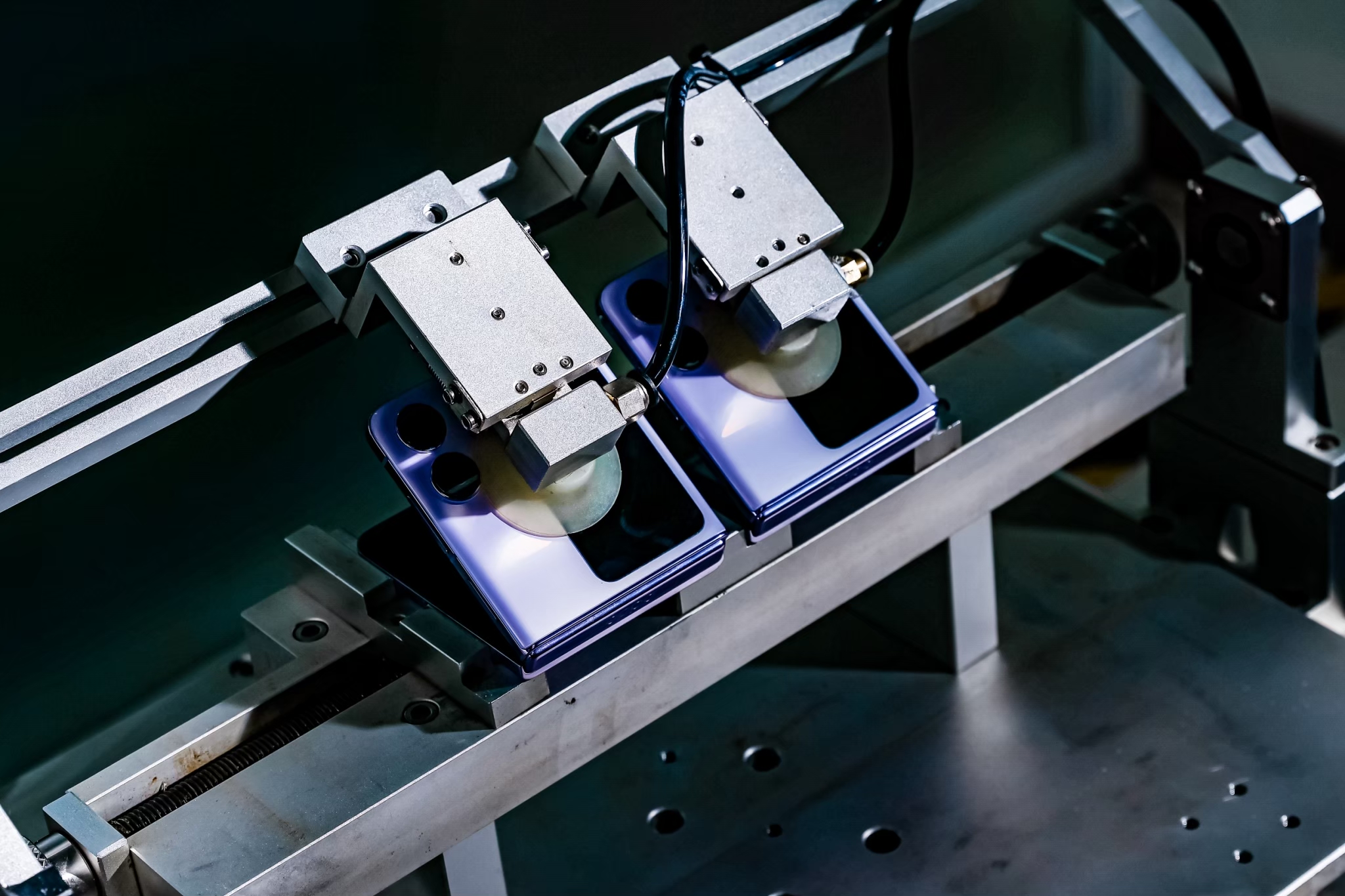

หลังจากประกอบทุกอย่างเสร็จสิ้น จะถูกแขนกลย้ายโทรศัพท์มือถือย้ายจากรางหนึ่งไปอีกรางหนึ่ง เข้าสู่สายการทดสอบอัตโนมัติ ซึ่งมีการตรวจสอบอย่างน้อย 30 รายการ เช่น ลักษณะภายนอกของหน้าจอ กล้องและการทดสอบ Wi-Fi อุปกรณ์แต่ละเครื่องเชื่อมต่อกับแดชบอร์ดดิจิทัลแล้วทั้งหมด โดยสามารถป้องกันความผิดพลาดข้ามกระบวนการได้ 100% พร้อมอัปเดทข้อมูลของแต่ละสถานีแบบเรียลไทม์

มาสู่ขั้นตอนของการบรรจุ หลังการผ่านประกอบและตรวจสอบแบบอัตโนมัติ การเขียนหมายเลขซีเรียล การแกะกล่องสีอัตโนมัติ การบรรจุสายชาร์จและสายดาต้า ปัจจุบันการผลิตของสายการผลิตนี้สามารถครอบคลุมรุ่นทั้งหมดของซีรีส์ A โดยได้รวมสายการผลิตแบบอัตโนมัติตั้งแต่การประกอบชิ้นส่วนจนถึงการบรรจุเพื่อจัดส่งออก นอกจากนี้สายการผลิตยังใช้รถ AGV อัตโนมัติสำหรับการจัดส่งวัสดุ ช่วยเพิ่มประสิทธิภาพการผลิตโดยรวมและปรับปรุงการจัดการโลจิสติกส์ และยังเพิ่มความปลอดภัยอีกด้วย

แวะชมสิ่งที่น่าสนใจ ต้นไม้เทคโนโลยี

ระหว่างทางที่เยี่ยมชมโรงงานที่ฉงชิ่ง ก็ไปสะดุดตากับต้นไม้จำลองขนาดใหญ่ที่เด่นเป็นสง่า และนี่คือต้นไม้เทคโนโลยีที่ทำขึ้นจากเศษวัสดุแผงวงจรหลัก (PCB) ของโทรศัพท์มือถือ โดยบใช้การติดด้วยมือ ไม่เพียงแต่เป็นงานศิลปะ แต่เป็นการปฏิบัติจริงของแนวคิดด้านสิ่งแวดล้อมสีเขียว ที่ทาง OPPO ได้ให้คำมั่นว่าจะบรรลุความเป็นกลางทางคาร์บอนในการดำเนินงานของตนภายในปี 2050 และได้กำหนดแนวทางการพัฒนาที่ปล่อยคาร์บอนต่ำไว้แล้ว

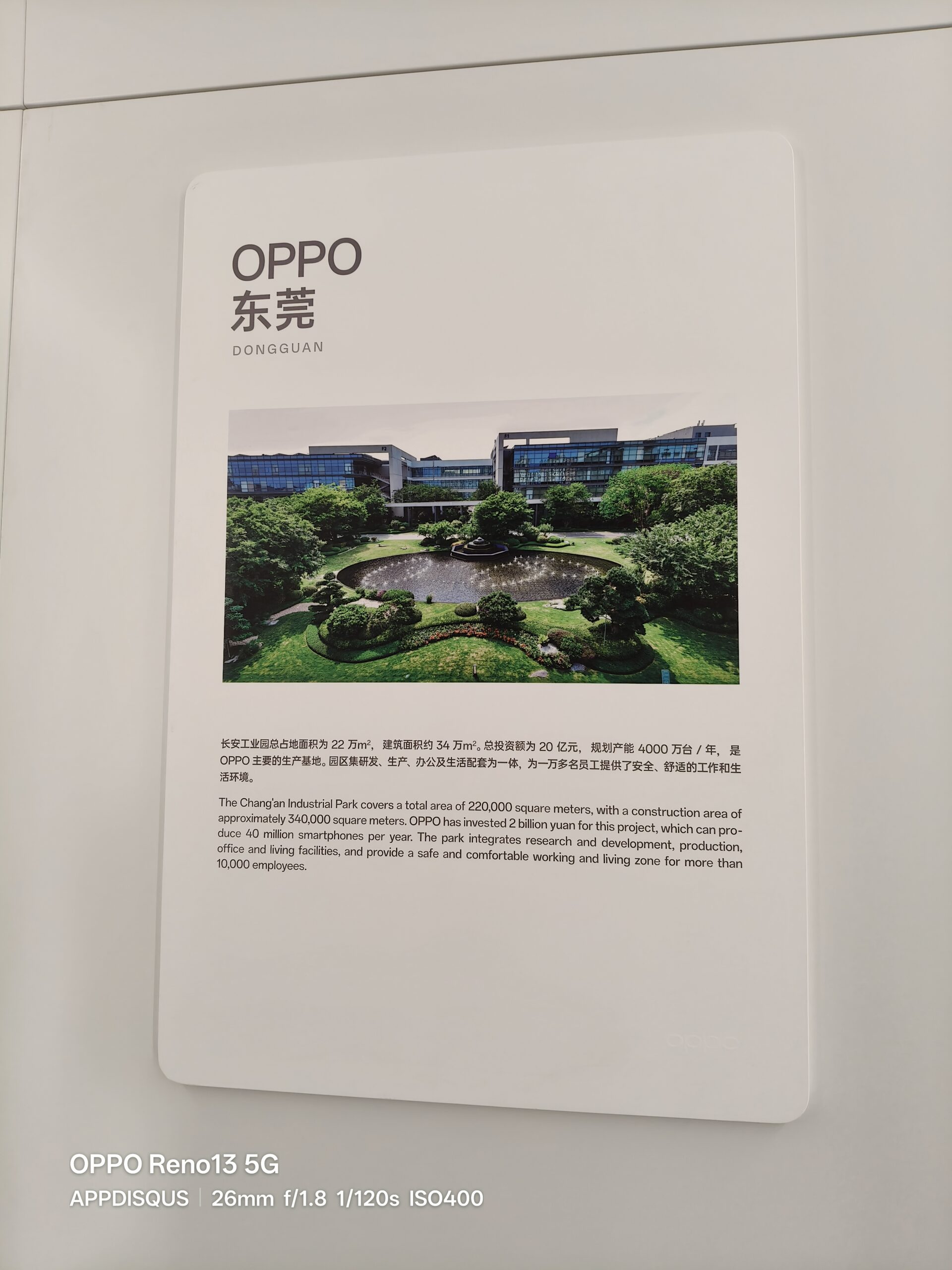

ระหว่างทางมีการแสดงผังการจัดตั้งศูนย์จัดตั้งการผลิตของ OPPO ทั่วโลก ทั้ง 9 แห่ง โดยเขตอุตสาหกรรมฉงชิ่ง ถูกกำหนดให้เป็นฐานการผลิตที่ใหญ่ที่สุดของ OPPO ทั่วโลก ในที่นี่ก็จะประกอบไปด้วย

- สวนอุตสาหกรรมฉางอาน ตงกวน เป็นฐานการผลิตหลักของ OPPO

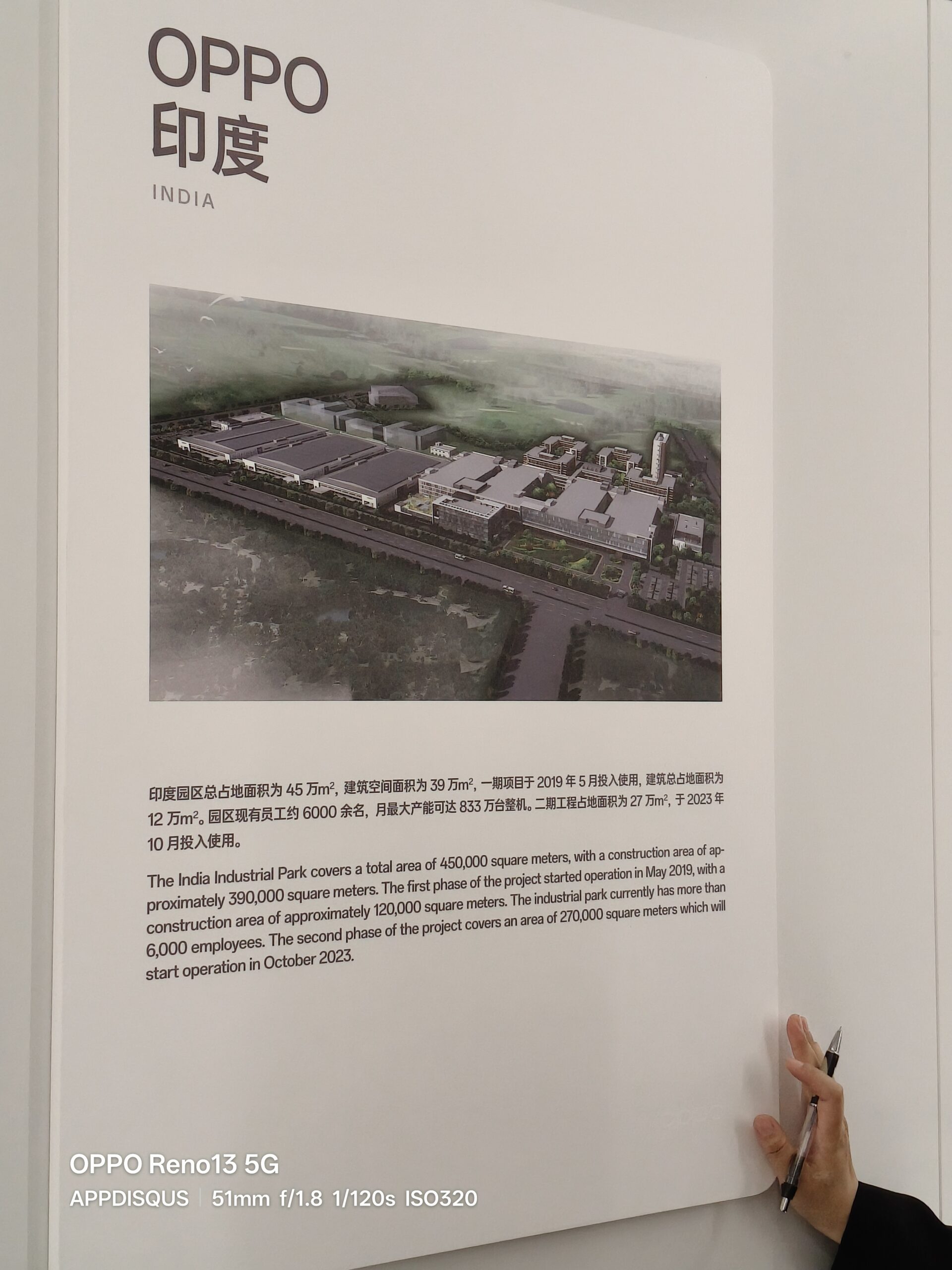

- อินเดีย เขตอุตสาหกรรมที่ใหญ่ที่สุด มีพื้นที่ 450,000 ตารางเมตร กำลังการผลิตต่อเดือน 8.33 ล้านเครื่อง

- อินโดนนิเซีย กำลังการผลิตสูงสุด 2 ล้านเครื่องต่อเดือน

- บังกลาเทศ กำลังการผลิตสูงสุด 240,000 เครื่อง

- อียิปต์ เริ่มการผลิตในเดือนกันยายน 2024 กำลังการผลิตสูงสุด 500,000 ต่อเดือน

- ปากีสถาน กำลังการผลิตสูงสุด 300,000 เครื่องต่อเดือน

- ตุรกี กำลังการผลิตสูงสุด 300,000 เครื่องต่อเดือน

จุดสุดท้ายก่อนจบการทัวร์โรงงานอัจฉริยะ OPPO ที่ฉงชิ่ง ผนังเกียรติยศที่เป็นการยืนยันความสำเร็จในอดีตของ OPPO ตั้งแต่สวนอุตสาหกรรมฉงชิ่งเริ่มเดินสายการผลิตจนถึงปัจจุบัน ก็ได้รับรางวัลไม่น้อยเลย เช่น โรงงานอัจฉริยะระดับประเทศ โรงงานสีเขียวระดับประเทศ โรงงานอัจฉริยะต้นแบบด้านนวัตกรรมการผลิตของเทศบาลนครฉงชิ่ง บริษัทแม่ของห่วงโว่อุตสาหกรรม เป็นต้น